Como me gusta innovar, a partir de los planos he decido hacer el barco de otra manera, esto es, con quilla. Construida mediante contrachapado fenólico de 12mm en dos capas pegadas con epoxy.

Antes de pegar las dos capas, mediante una fresa le he practicado un canal de unos 5mm de profundidad para que se introduzca las planchas del fondo. A diferencia de los planos originales que dichas planchas se unían entre ellas y la quilla se pegaba después.

Detalle de la unión de las piezas de la quilla, que al estar compuestas de dos partes , la unión se hace en dos sitios distintos para darle mayor resistencia.

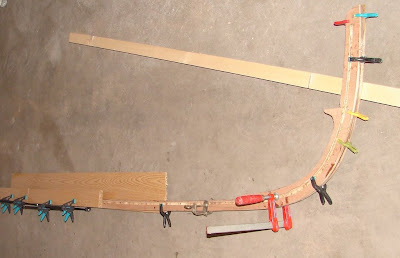

El resultado final de la quilla, una vez montado sobre el banco y una viga de madera al cual lo he unido mediante bridas de plástico.

También le he añadido una estructura que sujeta la punta de proa y posteriormente una vez puesto el espejo de popa sujetaré ésta para evitar torsiones antes de aplicar la resina que le debe dar rigidez estructural.